半固态铸造合金流变成形的数值模拟研究现状及展望

2022-02-18 14:55

合金流变成形的数值模拟可有效预测半固态成形中充型和凝固过程,对压力场、速度场、固相分布、充填速度、充填温度、以及成形过程的缺陷等进行分析,对工艺、设计相关的方案优化提供相关的决策帮助。综述了近年来合金流变成形数值模拟技术的理论基础,以及国内外流变成形合金的研究进展和未来发展方向。

半固态浆料打破了传统的铸造成形模式,能形成球晶,能有效地减少内部缺陷,提高合金的力学性能,并具有较低的成形温度,模具受到的热冲击比较小,使模具的使用寿命得到延长。由于半固态流变成形具有能耗较少、成本较低、质量较优等特点,已逐渐成为半固态成形技术发展与技术推广的主要趋势。半固态流变成形的过程是一个涉及到多种物理场变化的复杂过程,如温度场、应力场、流场、速度场等。由于半固态流变成形技术综合了传统铸造、锻造等加工方法的诸多优点,已成功应用到交通运输、航空航天等领域轻量化设计生产,具有较好的应用前景。

半固态流变成形过程具有温度较高,试验过程内部变化难以观测,利用计算机模拟技术可实现对半固态成形的充型、凝固等过程的仿真。通过计算机模拟仿真,能有效缩短试验周期,降低材料消耗、避免实验危险等。能够预测出流变成形过程中半固态浆料各物理场量的变化规律和构件可能产生缺陷的位置与类型,对流变成形的最佳工艺参数设计和方案优化具有重要的指导意义。

1 流变成形数值模拟的数学模型建立

半固态金属的充型过程是不可压缩的非稳态流动过程,在充型过程中,固相率大于40%时,其流动一般为层流流动,在充填过程中流动控制方程采用能量守恒方程、动量方程、连续性方程、体积函数方程。

2 流变成形数值模拟的研究现状

SEYBOLDT C等利用AlSi7Mg0.3、AlMgSi1两种合金的熔点差异,通过磁场加热使两种材料的温度差控制在50 ℃,为进一步使目标构件成形至温度降低而不发生相变化的状态,将两种合金连接部分混合成均匀的半固态,采用试验与ANSYS数值模拟相结合的方法,运用电磁感应加热制备浆料的方法,分析两种不同熔点的固相铝合金至半固态成形过程中的温度场分布规律。值得注意的是,由于该计算过程忽略了浆料、模具及环境的导热过程,其计算的加热时间和实际的加热时间存在差异比较明显。

胡南等以轮毂为研究对象(见图1),利用ProCAST模拟高固相率(大于40%)下半固态浆料充型过程的流场、温度场变化探究其规律,并用正交试验方法(各因素、水平的选取见表1)得出较为理想的工艺参数。发现浆料充型过程中呈层流流动,没有卷气和涡流,同时铝合金轮毂的内部缺陷体积较小, X射线探伤发现轮毂中的缺陷基本被消除。

图1:铝合金汽车轮毂结构图

表1:正交试验的因素和水平

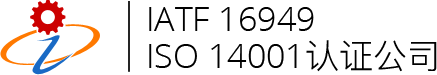

李道忠等以轮毂为研究对象,用半固态流变挤压铸造代替传统铸造生产试验轮毂(见图2),探究半固态浆料充型过程中的压射速度、浇注温度等工艺参数对凝固的影响规律。发现半固态浆料的浇注温度对铸件缺陷的影响最大,压射速度其次,模具预热温度最小;最佳工艺参数:压射速度为0.07m/s、浇注温度为595℃、模具预热温度为225℃。

图2:半固态浆料的充型过程

郑鹏等采用Flow-3D软件对A357铝合金半固态流变压铸连杆件生产过程进行研究,研究了压射压力、压射速度对其充型及凝固过程进行模拟,并通过试验对其进行验证。结果发现随着压射压力和压射速度的增大,半固态浆料的流变行为由层流状态向紊流状态转变;同时随着压射压力、压射速度的增大,铸件产生气孔的几率也变大。岑尧等采用ProCAST软件对某四缸柴油机的曲轴进行了模拟,采用正交试验分析了浇注温度、压射速度及模具初始温度对铸件力学性能和缺陷的影响,获得了最优的工艺参数:浇注温度625℃、压射速度3.5m/s、模具初始温度400℃。

高倩等采用ProCAST对7075铝合金及4.5%TiB2/7075材料流变压铸轮毂的生产过程进行数值模拟,研究了模具温度、浇注温度对铸件孔隙率的影响。结果表明,流变铸造充型过程相比液态铸造更为平稳。轮毂孔隙率随模具温度降低而增大,浇注温度降低最大热裂指数减小而孔隙率变化较小。高倩等[17]使用ProCAST软件对蛇形管制备TiB2/7075半固态浆料过程进行了数值模拟,得出了适宜的蛇形管温度、浇注温度及蛇形管弯道数量,在蛇形管保温温度为400℃,浇注温度为670℃时能够获得半固态浆料。根据数值模拟得到的工艺参数,进行流变挤压铸造试验,能够获得良好的球状晶组织。管仁国等利用分别取辊−靴型腔内和模具型腔内合金为研究对象,建立三维模型,然后用ANSYS软件对AZ31镁合金连续流变挤压成形过程中,对温度场和流场影响进行数值模拟,探究其影响的规律。为了获得优良的半固态金属浆料,确定浇注温度为710~770 ℃;合金在辊−靴型腔内层流运动时,越靠近工作辊内表面,合金的运动速率越大;为了改善模腔内金属流动速度的不均匀性,扩展角以45°为宜。RAGAB K A等采用Procast仿真软件进行A357铝合金半固态成形技术研究,设计了4种不同结构的控制臂模型,使用ProCast软件模拟可视化半固态金属浆料流动成形过程中流场的分布和凝固特点,预测产生湍流和凝固缺陷,提出了优化方案。

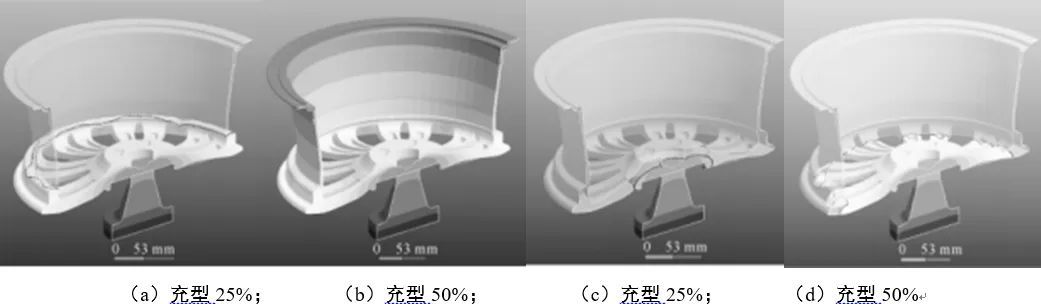

周冰等利用自行研发的强制对流流变成形设备制作7075铝合金半固态浆料,观察半固态浆料在不同搅拌速率下的微观组织的状态,并对半固态料浆的制备过程进行数值模拟(见图3),研究半固态浆料在装置内的流动特性以及搅拌速度对浆料温度场和固相率的影响。发现在半固态料浆的制作过程中,强制对流流变成形装置的内部存在较为复杂的对流状态,明显改变了浆料的温度场分布和固相率;研究发现如果增加对流强度,会有利于减小其过冷度梯度,并改善初生晶粒的分布。

图3:7075铝合金熔体在FCR装置内的流速场分布

DAS P等建立了一个计算流体学(CFD)模型,以研究A356铝合金半固态浆料在流变压力压铸(RPDC)系统中的充型和凝固过程,用于试验模具的充型腔对应汽车转向节的充型腔。通过CFD的理论分析和试验,确定了用于CFD模拟的流变模型。通过计算机数值模拟得到了充型阶段料浆在模腔内的粘度变化、流场、固相分数分布以及模腔内凝固过程中的温度场和压力场的分布状态。该研究的主要目的是确定浇注温度和注射条件,以获得理想的组织和力学性能。胡勇等对Mg2Si/AM60材料的半固态浆料为研究对象,对其充型凝固过程进行数值模拟,预测了可能出现的缺陷,并对半固态流变成形过程进行试验,为流变压铸工艺提供数据和技术参考。结果表明:在液相充型过程中,压力的变化表现较为杂乱无序,没有规律可循;而在半固态充型过程中,伴随半固态浆料在方向上的移动,压力呈现出逐渐减弱的趋势,产生出十分有利于浆料充型的背压;而且能够有效减小,甚至避免液态充型状态下的缩孔和缩松。试验结果与模拟结果基本相符,验证了半固态流变成形的质量优于液态成形。房元明等采用Magmasoft软件模拟了7075铝合金汽车连杆铸件(见图4)的充型和凝固过程,并对该模拟过程进行优化,在此基础上还进行了流变压铸试验研究。发现当前已有的模拟仿真模型可以较好地反映出7075合金在不同压铸工艺参数下的充型和凝固过程,当压射速度(见图5)为3m/s、模具温度为(见图6)150 ℃时,可以获得无缺陷或缺陷可忽略的铸件。用优化模拟后的工艺参数再次对7075铝合金连杆件进行流变压铸和普通压铸试验,结果发现流变压铸件显微组织表现为颗粒较小且均匀有序,而普通压铸件得显微组织则表现为颗粒较大不均匀无序。

图4:7075铝合金连杆压铸件

图5:不同压射速度铸件的填充材料分析

图6:不同模具温度凝固过程中的温度梯度分布图

张莹等从半固态浆料在外力作用下发生的流动和变形的角度进研究(见图7和图8),运用Fluet软件对AZ3l半固态镁合金流变铸轧过程进行了数值模拟,分别对4种不同的粘度模型进行分析,得到了镁合金铸轧凝固过程的偏移速率图、粘度分布图和温度场,三者之间相互作用的关系:在一定范围内,温度的升高和剪切速率的增大而减小。结果显示,简单的等温稳态粘度模型适用于大范围剪切速率下的凝固模拟,而此种工况下较理想的黏度模型为Carreua黏度模型。

综上,经过数十年的发展和探索,半固态流变成形数值模拟随着计算流体力学软件有了很大发展。研究者利用商业软件或基于现有的流变学软件,自主研发了多种模拟半固态浆料流动的模型,通过计算机模拟半固态流变成形主要研究发展重点方向:①不同压射压力、压射速度,浇注温度等工艺参数下,半固态浆料充型和凝固过程的影响规律,从而能更好的解决铸件球状晶组织、晶粒之间的偏析问题;②模拟半固态流变成形充型过程的流场和温度场,能够预测铸件内部可能产生湍流和出现陷入性缺陷的位置以及严重程度;③通过数值模拟,采用不同的黏度模型进行分析,得到合金凝固过程的剪切速率图、粘度分布图和温度场,获取最佳的粘度模型;④通过数值模拟,可以对铸造工艺进行方案优化,能够做出更贴合实际生产要求、直观呈现多相流动过程中流动行为的模拟结果,为更加精确预测多相流动过程,为实际生产过程提供参考。

3 流变成形数值模拟研究的展望

基于流体力学中建立相关常见的模型有VOF模型、Mixture模型、eulerian模型和Wet Steam模型等。在半固态流变成形中,最常用的模型是VOF模型,可以充分模拟液体的充型过程。数值模拟能够有效的模拟试验过程中的充型、气孔分布、缺陷、浆料在流动过程中的粘度分析、热应力、温度场变化等,为大规模生产提供技术服务,还能够进一步改进压射速度、浇注温度等工艺参数。

但是由于半固态流变成形的过程复杂多变,致使相关的研究进行的比较缓慢。目前,半固态流变成形的形成过程还只是处于云图阶段,它不能反映半固态浆料微观组织的具体流动过程。因此,在对半固态浆料微观建模是今后研究的关键,这部分的研究还有很多工作要做。随着数值模拟技术的飞速发展,基于数值模拟建立稳定的数据分析,对工业的生产指导作用愈来愈大。特别是大数据技术的广泛应用、PYTHON等新语言、三维建模软件的升级等,能够对三维模型和模拟分析过程进行优化,为半固态流变成形数值模拟提供有效支撑。

其他新闻

2022-07-20 15:14

采用OM、SEM和EDS等表征手段对真空压铸镁合金减震塔进行了微观组织和力学性能分析。使用EKKCapcast铸造模拟软件模拟了压铸充型的过程,对比了减震塔不同位置的孔隙率,进而分析了造成铸件卷气的原因。拉伸试验结果表明,冲头的高低速切换位置在560 ~600 mm之间变化时,对减震塔的力学性能影响甚微;从拉伸断口分析,发现气孔是导致减震塔局部位置力学性能较低的原因;并借助模拟有效地预测了可能发生卷气的位置以及卷气的严重程度。 近年来,伴随着新能源汽车的飞速发展,汽车轻量化在汽车行业日益受到重视。为了控制车重、降低能源消耗以及减少尾气污染,越来越多的新材料正应用于汽车行业。镁合金是最轻的金属结构材料,重量比铝合金轻约35%,比钢轻约78%,同时还具有尺寸稳定性好、比强度/比刚度高、易于加工等特点。

查看新闻详情2022-03-08 13:37

介绍了使用AlSi10MnMg合金材料的试棒进行固溶和时效T7热处理,通过minitab实验设计和响应优化工具得出热处理工艺参数与铸件力学性能的影响关系模型以及最优热处理工艺参数,并通过高真空压铸汽车横梁结构件的本体切片验证确认最优参数组合的有效性。 随着新能源电动汽车技术发展,车身结构件趋向于大型化、薄壁化、高强度、高韧性。这些结构件多使用铝合金,使用高真空压铸成形,最后经过热处理得到轻量化和高强度于一体的结构件产品。减震塔、纵梁、横梁等车身结构件的压铸和热处理工艺有了大量的研究。研究表明,压铸件的力学性能与材料成分、内部气孔、热处理工艺之间有着复杂的关系,如在一定的温度条件下,适当提高固溶温度可以提高屈服强度,但却使产品表面气泡增多。不同组合的热处理工艺和压铸件本身取样都存在不稳定的问题。因此,需要把合金成分、内部品质尽量固定下来去研究不同热处理工艺参数对压铸件力学性能的影响关系,并明确具体的关系模型公式。 AlSi10MnMg铝合金拥有良好的铸造性能和力学性能,在薄壁、复杂的汽车结构零件上被广泛应用,本课题结合一款汽车横梁结构件热处理工艺开发,系统介绍使用同一压铸批次的标准试棒,在实际热处理设备和产品可控的固溶、时效温度和时间(生产效率)间,通过试验设计及优化,整理出最优的热处理工艺参数,为新产品热处理工艺方案开发提供参考

查看新闻详情2022-02-18 14:55

合金流变成形的数值模拟可有效预测半固态成形中充型和凝固过程,对压力场、速度场、固相分布、充填速度、充填温度、以及成形过程的缺陷等进行分析,对工艺、设计相关的方案优化提供相关的决策帮助。综述了近年来合金流变成形数值模拟技术的理论基础,以及国内外流变成形合金的研究进展和未来发展方向。 半固态浆料打破了传统的铸造成形模式,能形成球晶,能有效地减少内部缺陷,提高合金的力学性能,并具有较低的成形温度,模具受到的热冲击比较小,使模具的使用寿命得到延长。由于半固态流变成形具有能耗较少、成本较低、质量较优等特点,已逐渐成为半固态成形技术发展与技术推广的主要趋势。半固态流变成形的过程是一个涉及到多种物理场变化的复杂过程,如温度场、应力场、流场、速度场等。由于半固态流变成形技术综合了传统铸造、锻造等加工方法的诸多优点,已成功应用到交通运输、航空航天等领域轻量化设计生产,具有较好的应用前景。

查看新闻详情总部

浙江省宁波市鄞州区天童南路666号中基大厦904室

厂部

浙江省宁波市奉化区岳林街道 宝峰路45号

铝锻造分部

浙江省临海市邵家渡街道